ОПРЕДЕЛЕНИЕ ОХЛАЖДАЮЩЕЙ СПОСОБНОСТИ ЗАКАЛОЧНЫХ СРЕД

Технологическая инструкция

Определение охлаждающей способности закалочных сред

Настоящая инструкция является руководством для работников заводских лабораторий при проведении контроля охлаждающей способности полимерных закалочных сред.

1. ОБЩИЕ ПОЛОЖЕНИЯ

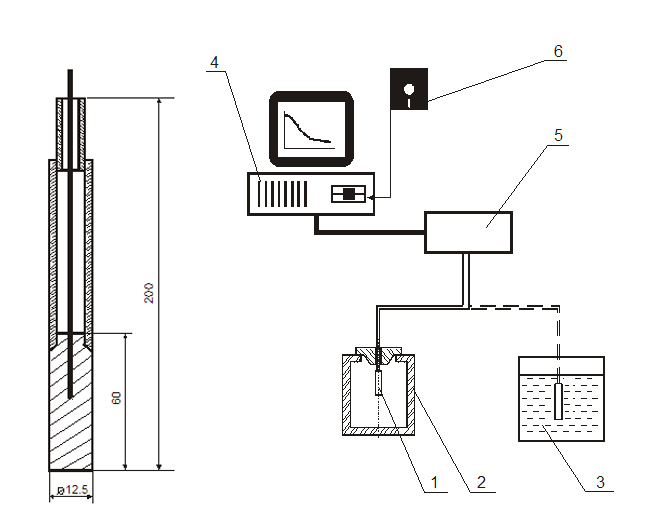

1.1. Определение охлаждающей способности закалочных сред проводится на приборе, состоящем из следующих частей (устройств) (см. рисунок): цилиндрический датчик (1) с термопарой в геометрическом центре; нагревательное оборудование, в состав которого входит шахтная электропечь (2) и регулятор температуры; закалочный бак (3) для испытуемой жидкости объемом 2 л; механизм переноса датчика из печи в закалочный бак; система измерения, состоящая из персонального компьютера (4), аналого-цифрового преобразователя (устройства сопряжения) (5) и программного обеспечения (6).

Рисунок. Схема прибора и датчик для регистрации кривых охлаждения

1.2. Прибор предназначен для регистрации кривых охлаждения закалочных сред и их компьютерной обработки с целью получения следующих характеристик:

– зависимость скорости охлаждения от температуры;

– максимальная скорость охлаждения;

– температура, соответствующая максимальной скорости охлаждения;

– скорость охлаждения при 300 °С;

– время охлаждения до 600 °С, 400 °С, 200 °С.

1.3. Нормальная работа прибора обеспечивается при температуре окружающей среды 18…25 °С и относительной влажности до 80 %. В воздухе не должно быть вредных примесей, вызывающих коррозию электрических контактов в приборе.

1.4. Прибор размещается на двух столах размерами не менее 600 × 1000 мм: на одном столе монтируется нагревательное оборудование, закалочный бак и механизм переноса датчика, а на другом – компьютер и устройство сопряжения.

2. ПОДГОТОВКА ПРИБОРА К РАБОТЕ

2.1. Сборка прибора.

2.1.1. Смонтировать нагревательное оборудование, закалочный бак, механизм переноса датчика и датчик согласно конструкторской документации на это оборудование.

2.1.2. Соединить корпус электропечи с шиной заземления медным проводом с площадью сечения не менее 2,5 мм2.

2.1.3. Подключить компьютер к сети 220 В.

Примечание: перед вводом прибора в эксплуатацию на компьютере должна быть установлена операционная система Windows 2000, XP и т.п. Компьютер должен быть оснащен устройством для чтения компакт-дисков и контроллером универсальной последовательной шины USB.

2.1.4. Свободные концы термопары датчика подключить к клеммам устройства сопряжения

2.2. Установка программного обеспечения, настройка, обучение проводится специалистом Лаборатории проблем закалки

3. РЕГИСТРАЦИЯ КРИВЫХ ОХЛАЖДЕНИЯ ЗАКАЛОЧНЫХ СРЕД

3.1. Включение оборудования.

3.1.1. Включить нагревательное оборудование в сеть 220 В.

3.1.2. Включить компьютер и дождаться загрузки операционной системы.

3.1.3. Наполнить закалочный бак закалочной жидкостью и установить бак на место.

3.1.4. Измерить температуру жидкости термометром с ценой деления 0,5 °С.

3.2. Регистрация кривой охлаждения.

3.2.1. Запустить программу для регистрации кривых охлаждения «Интерфейс»

3.2.2. При помощи рычага опустить датчик в печь.

3.2.3. Время нагрева датчика составляет 10…15 минут. Температура в центре датчика отображается на передней панели программы.

3.2.4. Когда температура в центре датчика достигнет 850 °С, включить запись кривой охлаждения и одновременно с помощью рычага переместить датчик в закалочный бак. Время переноса датчика не должно превышать 2 с. На передней панели программы строится кривая охлаждения.

3.2.5. По достижении в центре датчика температуры 30…50 °С остановить запись кривой охлаждения и сохранить ее в текстовом файле.

3.2.6. Извлечь датчик из закалочного бака и протереть его поверхность лоскутом, смоченным водой.

3.3. В каждом образце закалочной среды регистрировать не менее 3 кривых охлаждения. После регистрации каждой кривой охлаждения перемешать жидкость в закалочном баке для выравнивания температуры по объему жидкости.

3.4. По окончании работы выключить электропечь, слить жидкость из закалочного бака, промыть закалочный бак водой.

4. Обработка кривых охлаждения

4.1. Запустить программу Excel и импортировать в нее текстовые файлы с кривыми охлаждения.

4.2. Построить кривые и скорости охлаждения и рассчитать характеристики, указанные в п. 1.2: максимальную скорость охлаждения; температуру, соответствующую максимальной скорости охлаждения; скорость охлаждения при 300 °С; время охлаждения до 600, 400, 200 °С.

4.3. По окончании обработки кривых охлаждения закрыть программу Excel, выйти из Windows, выключить компьютер.

5. Тарировка датчика

5.1. Подготовка эталонных жидкостей.

5.1.1. В пластиковую емкость вместимостью 2 л с герметичной крышкой налить закалочное масло И-12 (И-20) – эталонное закалочное масло.

5.1.2. Приготовить по 2 л растворов полимерной закалочной среды с минимальной и максимальной концентрацией, обеспечивающей требуемые свойства закаленных деталей (определяются опытным путем) и поместить их в пластиковые емкости вместимостью 2 л с герметичными крышками.

5.1.3. Емкости с эталонными закалочными жидкостями снабдить этикетками с четкими надписями.

5.2. Каждый новый датчик подвергается тарировочным испытаниям.

5.2.1. Провести 20…25 «закалок» датчика в любом растворе полимерной закалочной среды, взятом из цехового закалочного бака. За показаниями термопары датчика при нагреве следить с помощью программы «Интерфейс», кривые охлаждения можно не записывать и не сохранять.

5.2.2. Записать 3 кривые охлаждения датчика в эталонном закалочном масле.

Примечание: После записи кривых охлаждения в закалочном масле последнее должно быть тщательно удалено со стенок закалочного бака, например, промыванием горячей водой с содой.

5.2.3. Провести обработку кривых охлаждения эталонного масла. Характеристики охлаждения по п. 1.2 должны иметь разброс (доверительный интервал) не более ±5 % от значения каждой характеристики.

5.2.4. Если разброс кривых охлаждения эталонного масла превышает 5 %, провести еще 5…10 «закалок» датчика в растворе ЗС, после чего повторить п. 5.2.2, 5.2.3.

5.3. Эталонные кривые охлаждения.

5.3.1. Записать по 3 кривые охлаждения эталонного масла и эталонных растворов ЗС.

5.3.2. Провести обработку кривых охлаждения.

5.3.3. Сохранить кривые охлаждения каждой эталонной жидкости в отдельном файле, поместить эти файлы в специальную папку и беречь от удаления.

6. Поверка датчика

6.1. При многократной регистрации кривых охлаждения поверхность датчика покрывается оксидной пленкой, ввиду чего его показания могут изменяться.

6.2. После записи каждых 50 кривых охлаждения необходимо проводить поверочные испытания датчика.

6.2.1. Записать 3 кривые охлаждения датчика (п. 3) в эталонном закалочном масле и провести их обработку (п. 4).

6.2.2. Сравнить среднюю кривую охлаждения с эталонной кривой (п. 5.3) методом наложения с помощью программы Excel

6.2.3. Сравнить характеристики охлаждения с эталонными.

6.3. Если характеристики охлаждения отличаются более чем на 5 %, то выполнить следующие действия.

6.3.1. Отсоединить датчик и провода его термопары от прибора.

6.3.2. Очистить поверхность датчика шкуркой с зернистостью 600 единиц.

6.3.3. Установить датчик в механизме перемещения и подсоединить провода термопары (см. п. 2.1.4).

6.3.5. Повторить п. 6.2.1 – 6.2.3. Характеристики охлаждения не должны отличаться от эталонных более чем на 5 %.

7. Контроль охлаждающей способности закалочной среды

7.1. Частота проведения контроля зависит от интенсивности эксплуатации каждого закалочного бака, но не должна быть реже 1 раза в неделю. Контролю подвергаются все свежеприготовленные растворы закалочной среды.

7.2. Методика контроля.

7.2.1. Отобрать из цехового закалочного бака пробу среды объемом 2 л.

7.2.2. Записать 3 кривые охлаждения датчика в пробе среды.

7.2.3. Провести обработку кривых охлаждения с помощью программы Excel.

7.2.4. Сравнить кривые и характеристики охлаждения пробы из цехового закалочного бака с эталонными растворами.

7.2.5. Если кривая охлаждения пробы находится левее кривой охлаждения эталонного раствора с минимальной концентрацией и скорость охлаждения при 300 °С превышает соответствующий показатель эталонного раствора более чем на 10 %, то в цеховой закалочный бак необходимо добавить концентрат полимерной ЗС.

7.2.6. Если кривая охлаждения пробы находится правее кривой охлаждения эталонного раствора с максимальной концентрацией и скорость охлаждения при 300 °С меньше соответствующего показателя эталонного раствора более чем на 10 %, то в цеховой закалочный бак необходимо добавить воду.

7.3. Результаты контрольных испытаний занести в рабочий журнал.

7.4. Выдать заключение о состоянии рабочего раствора ЗС в цеховом закалочном баке.

8. Требования безопасности

8.1. К работе на приборе допускаются лица, сдавшие экзамен по технике безопасности по первой квалификационной группе согласно ПТБ.

8.2. Перед началом работы обязательно проводить осмотр установки, обращая внимание на исправность заземления.

8.3. Уборку и протирку проводить при выключенном приборе.

8.4. Работу на приборе проводить в спецодежде (халат).

8.5. При работе электропечи не прикасаться руками к корпусу во избежание ожогов (температура на наружной поверхности корпуса может достигать 80 °С).

ПРИГОТОВЛЕНИЕ, ЭКСПЛУАТАЦИЯ И КОНТРОЛЬ ПОЛИМЕРНОЙ ЗАКАЛОЧНОЙ СРЕДЫ УЗСП-1

Технологическая инструкция

Приготовление, эксплуатация и контроль полимерной закалочной среды УЗСП-1

Настоящая инструкция распространяется на процессы приготовления, эксплуатации, корректировки и контроля полимерной закалочной среды УЗСП-1 и служит руководством для технологов, мастеров и термистов термических подразделений цехов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Закалочная среда УЗСП-1 представляет собой 1…5%-ный (по сухому остатку) водный раствор метакрилонитрильного сополимера УЗСП-1, нейтрализованного щелочью КОН до рН=7,0…9,0.

1.2. Среда УЗСП-1 с концентрацией полимера 3…4 % обладает охлаждающей способностью, близкой к охлаждающей способности минеральных масел, применяемых при рабочих температурах до 140 °С, и может быть использована для закалки деталей из конструкционных сталей на термическом оборудовании любого типа (кроме закалки с нагревом в соляных и селитровых печах-ваннах) вместо масла, керосина, эмульсии и т.п. закалочных сред.

1.3. Охлаждающая способность закалочной среды УЗСП-1 зависит от её концентрации, температуры и режимов циркуляции. Концентрация полимера в закалочной среде изменяется в процессе эксплуатации за счет испарения воды и выноса раствора на обрабатываемых деталях, конвейерах, поддонах и т.д.

2. МАТЕРИАЛЫ И ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ

ЗАКАЛОЧНОЙ СРЕДЫ

2.1. Для приготовления рабочего раствора закалочной среды необходимы следующие компоненты:

– концентрат полимера УЗСП-1 по ТУ 38.403192-86;

– вода техническая водопроводная;

– калий едкий технический (КОН) по ГОСТ 9285-78 марки “Ч”.

2.2. Приготовление закалочной среды производится непосредственно в закалочных баках (или в специальных емкостях), оборудованных системами охлаждения, подогрева, перемешивания, контроля температуры и уровня закалочного раствора.

2.2.1. Перемешивание компонентов и рабочего раствора следует осуществлять механической мешалкой или насосом (допускается перемешивание сжатым воздухом – барботаж). При этом желательно обеспечивать циркуляцию закалочной среды по всему объему закалочного бака.

2.2.2. Измерение температуры среды в закалочном баке осуществляется термопарой, установленной на уровне погружения закаливаемых изделий и в непосредственной близости к ним. При глубине бака более 3-х метров термопары должны быть установлены равномерно по высоте бака не менее чем на трех уровнях. Показания температуры должны фиксироваться на соответствующем записывающем приборе с величиной отклонения не более 5 °С.

3. ПОРЯДОК ПРИГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ ЗАКАЛОЧНОЙ СРЕДЫ

3.1. Приготовление полимерной закалочной среды УЗСП-1 производится по расчету, выполненному технологом цеха. Необходимое количество компонентов (концентрата УЗСП-1 и воды) определяется по формулам (1) и (2):

Vконц = Vобщ*n/N (1)

Vводы = Vобщ*(N-n)/N (2)

где: Vобщ – общий объем закалочного бака до уровня отметки “максимум”, м3;

Vконц – необходимый объем концентрата УЗСП-1, м3;

Vводы – необходимый объем воды, м3;

N – содержание полимера в концентрате УЗСП-1 по сухому остатку, %;

n – содержание полимера в рабочем растворе, %.

Пример расчета

Для приготовления ванны объемом 1 м3 2%-го рабочего раствора среды УЗСП-1 из концентрата, содержащего 20 % полимера, необходимо:

а) по формуле (1) определить требующийся объем концентрата:

Vконц = 1*2/20 = 0,10 м3;

б) по формуле (2) определить требующийся объем воды:

Vводы = (20-2)*1/20 = 0,90 м3.

3.2. Перед заливкой закалочной среды УЗСП-1 закалочный бак и система должны быть тщательно очищены и промыты концентратом УЗСП-1 (или содовым раствором) с последующим удалением продуктов промывки.

Наличие небольших количеств закалочного масла (в виде пузырьков, пятен или тонкой пленки на зеркале бака) не оказывает отрицательного влияния на закаливающие свойства среды УЗСП-1.

3.3. Для приготовления закалочной среды (рабочего раствора) в закалочный бак (систему или специальную емкость) заливают расчетное (по формуле 1) количество концентрата УЗСП-1, а затем приливают необходимый объем воды (рассчитанный по формуле 2). Раствор перемешивают в течение 15…20 минут. Затем проверяют кислотное число (рН) и при необходимости нейтрализуют путем введения щелочи КОН в количествах, обеспечивающих получение нейтральной или слабощелочной реакции раствора (в пределах рН=7…9). Нейтрализацию следует производить при непрерывном перемешивании рабочего раствора.

3.4. Закалочные емкости, трубопроводы системы, охлаждающие устройства и пробоотборники могут быть изготовлены из любой стали или других материалов, пассивных к воздействию слабощелочных сред.

Не допускается использвание алюминия и его сплавов.

3.5. Закалочный бак должен быть снабжен мерником с отметками минимального и максимального уровня зеркала закалочной ванны. Уровень “максимум” должен соответствовать 100%-му объему рабочего раствора в баке, “минимум” – 90%-му объему. Эксплуатация закалочной среды должна производиться только при расположении зеркала закалочной ванны в пределах отметок “максимум” – “минимум”.

3.6. После приготовления рабочего раствора (по п.3.3) и до начала его эксплуатации раствор контролируется на содержание полимера (по сухому остатку в отстоенной пробе), рН, кинематической вязкости и кривым охлаждения. Для этого из каждой закалочной емкости (бака) из-под зеркала ванны пробоотборником отбирают пробы и доставляют в соответствующие лаборатории ЦЗЛ с сопроводительными документами. Объем пробы должен быть не менее 1 литра.

При глубине закалочного бака более 3-х метров отбор проб производится с двух уровней: из-под зеркала ванны и с уровня, равного 2/3 глубины от поверхности бака.

3.7. Закалочная среда считается пригодной к эксплуатации при следующих показателях:

а) содержание полимера УЗСП-1 по сухому остатку 1…5 %

б) рН 7…9

в) кинематическая вязкость (определяется факультативно) – 5…25 сСт.

г) кривая охлаждения.

По показателю “а” контролируется, в основном, свежеприготовленная среда. Основным контрольным показателем среды в процессе эксплуатации является показатель “г” (кривая охлаждения).

3.8. Пригодность закалочной среды УЗСП-1 в процессе эксплуатации определяется охлаждающей способностью (по п.3.7 г). Анализ охлаждающей способности среды в каждом закалочном баке (системе) следует производить не реже 1 раза в неделю, а также во всех случаях после корректировки состава или замены закалочной среды (рабочего раствора).

3.9. Корректировка рабочего раствора в закалочном баке (системе) производится работниками цеха только на основании результатов анализа лаборатории ЦЗЛ и в присутствии технолога цеха. Разовый объем корректирующего раствора, по возможности, не должен превышать 1/10 части объема закалочной среды в баке (системе).

3.10. После корректировки рабочий раствор перемешивают в течение 15…20 мин и проводят повторный анализ охлаждающей способности.

3.11. В случае получения неудовлетворительных результатов анализа производят дополнительную корректировку и анализ состава закалочной среды.

3.12. Данные всех анализов и степень (объем) проводимых корректировок (количество добавляемой воды и концентрата) заносятся в специальный журнал лицом, назначенным распоряжением по цеху.

3.13. При эксплуатации рабочего раствора закалочной среды УЗСП-1 особое внимание следует уделять рабочей температуре среды. Закалка изделий разрешается при температуре среды в пределах 20…60 °С.

3.14. Время выдержки изделий в закалочной среде УЗСП-1 определяется технологическим процессом на термообработку для каждого конкретного наименования деталей.

3.15. Не допускается закалка в среде УЗСП-1 изделий с повышенной температуры нагрева под закалку (с перегрева более 20 °С).

3.16. Не допускается попадание в закалочную среду УЗСП-1 солей и селитры, а также закалка в среде УЗСП-1 изделий после нагрева в соляных и селитровых печах-ваннах.

3.17. Концентрат и закалочная среда УЗСП-1 должны храниться в закрытом помещении при температуре не ниже 0 °С. Не допускается попадание в концентрат воды, солей, селитры и других химикатов и инородных примесей.

3.18. Среда и концентрат УЗСП-1 не дают осадка в закрытых узлах и трубопроводах охлаждающей системы, в таре при хранении, под зеркалом закалочного бака. Осадок полимера, который может образоваться на открытых поверхностях термического оборудования вследствие испарения воды, растворим в воде.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Закалочная среда УЗСП-1 относится к продуктам 4 класса опасности (ГОСТ 12.1.007-76), является негорючим и невзрывоопасным веществом. При закалке в среде УЗСП-1 не выделяется дым и пары, вредные для здоровья человека.

4.2. К работам по нейтрализации среды УЗСП-1 и закалке в среде УЗСП-1 допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные общим и специальным приемам безопасной работы с химическими реактивами и при термической обработке.

4.3. Работы по нейтрализации закалочной среды УЗСП-1 щелочью КОН производить только в спецодежде (костюме из хлопчатобумажной ткани) с применением индивидуальных средств защиты (резиновые фартуки, перчатки, сапоги, а также очки или прозрачный защитный экран).

4.3.1. При попадании щелочи на кожу рабочего немедленно промыть пораженные участки кожи обильной струей воды, а затем 2…3%-ным водным раствором борной или уксусной кислоты.

4.3.2. При попадании щелочи в глаза немедленно промыть их обильным количеством воды и затем закапать в глаза 1%-ый раствор борной кислоты.

4.3.3. После оказания первой помощи пострадавший должен быть немедленно направлен к врачу.

4.4. Закалочная среда УЗСП-1 на 93…97 % состоит из воды и поэтому в процессе эксплуатации возможно её вскипание и разбрызгивание при погружении в ванну металла, нагретого до высоких температур. Закалочный бак со средой УЗСП-1 должен быть оборудован средствами, не допускающими вскипания среды (нагрева выше 100 °С) и разбрызгивания закалочной жидкости за пределы бака.

4.5. Все операции по выгрузке нагретых под закалку изделий из печи, их перемещению, подаче в закалочный бак и выгрузке из бака должны быть в максимальной степени механизированы и автоматизированы.

4.6. При закалке в среде УЗСП-1 необходимо соблюдать правила безопасной работы.